Estudo que busca iluminar o significado, conceito, importância, ferramentas e alertas sobre torque residual chega a sua parte final

Significados para o torque residual

Uma vez que sabemos como medir o torque residual (como usar a ferramenta) os pontos que devemos evitar para não gerar erro (medir pico, influência dos atritos estáticos, presença ausência de primeiro pico, vale etc.) devemos entender o que significa o valor do torque residual medido e o que ele não significa. Torque residual é uma forma direta e precisa de medir efetivamente quanto uma união aparafusada perdeu da carga inicial após um determinado tempo ou após a junta sofrer esforços dinâmicos. Essa comparação vem da relação entre o torque residual (MnA) e o torque efetivamente aplicado a união no momento da montagem (Ma). A relação entre MnA/Ma indicará quanto foi a perda de carga percentual.

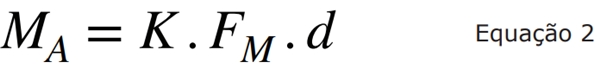

Como sabemos que a relação entre torque e tensão é dado pelo fator K (coeficiente de torque tensão ou nut factor), podemos escrever que o torque MA aplicado no momento da montagem da junta está relacionado com a força tensora da seguinte forma:

Na equação acima temos:

• MA = Torque aplicado no momento de montagem da união aparafusada

• K = coeficiente de torque tensão ou nut factor

• FM = Força tensora gerada no momento de montagem da união aparafusada

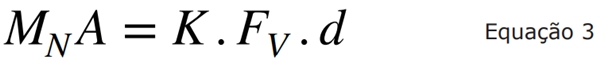

• d = diâmetro nominal do fixador Como a relação torque tensão (fator K) é a mesma tanto no momento da montagem da junta quanto no momento que medimos o torque residual MnA podemos escrever a equação acima para o torque MnA da seguinte forma:

Na equação acima temos:

• MnA = Torque residual medido

• K = coeficiente de torque tensão ou nut factor

• Fv = Força tensora residual, aquela que efetivamente está no fixador após a perda

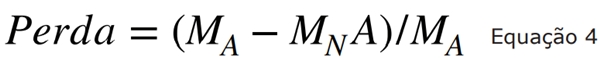

• d = diâmetro nominal do fixador Podemos expressar a perda de carga como uma relação entre os torques de montagem da junta e o torque residual da seguinte forma:

Na equação acima temos:

• Perda = Perda de carga entre o momento do torque inicial e a média do toque residual

• MA = Torque aplicado no momento de montagem da união aparafusada

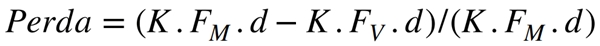

• MnA = Torque residual medido Se substituirmos na equação 04 os valores de Ma e MnA dados pelas equações 02 e 03, poderemos escrever a perda da seguinte forma:

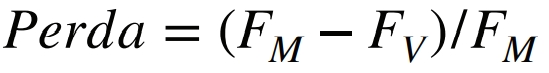

E simplificando os termos comuns K e d teremos por fim:

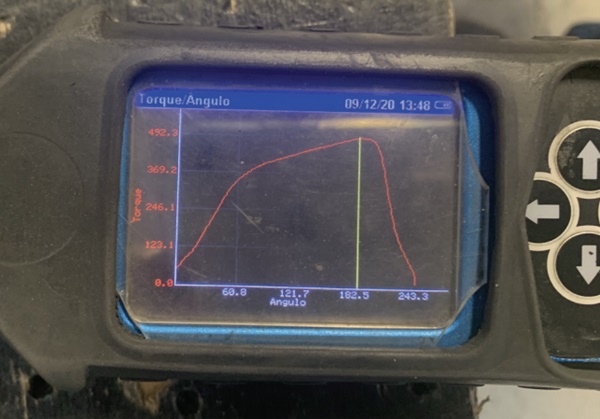

Exemplo da medida do torque residual no momento da medição visto na tela do torquímetro, TGIRO mostrando numericamente a perda residual. Na tela ao lado, o valor do torque é definido por cores: Vermelho = torque residual acima do especificado, verde = dentro do especificado e amarelo = abaixo do especificado.

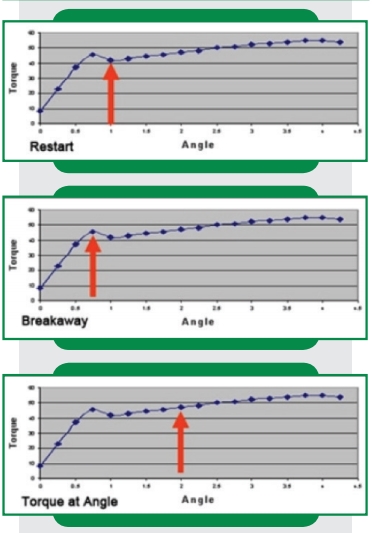

Exemplos de pontos medidos como torque residual e erros cometidos se mal interpretados:

Nos três gráficos acima temos três situações distintas onde se acerta e onde se erra ao medir o torque residual:

• No primeiro gráfico a seta vermelha indica o ponto correto onde está o torque residual;

• No segundo gráfico a seta vermelha mostra o primeiro pico e este não é o ponto correto como vimos acima;

• No terceiro gráfico a seta vermelha mostra um ponto após o primeiro pico e durante o crescimento do torque em função do angulo e este não é o ponto correto como vimos acima.

Em suma, a ferramenta e sua parametrização devem ser ajustadas de forma a medir corretamente o torque residual de forma automática.

Exemplos de medição incorreta usando ferramentas mal parametrizadas:

Nesse caso, o ponto informado como sendo o torque residual (MnA) indicado pela intersecção da reta amarela com a curva vermelha está incorreto.

O torque residual (MnA), independente da forma como é medido, da ferramenta utilizada ou da técnica adotada, nunca deve ser usado como um parâmetro para checar o torque utilizado no momento da montagem (MA) ou para certificar se a ferramenta usada para aplicar o torque está medindo corretamente.

Esse erro é muito comum em muitas empresas e processos, ou seja, usar o torque residual como uma checagem da ferramenta ou do valor do torque aplicado no momento da montagem da união aparafusada, isso não é valido porque precisamos lembrar sempre de alguns conceitos básicos:

• O Valor do torque residual traz dentro dele a perda de carga como vimos acima;

• Se ele indica que houve perda o seu valor é diferente do valor do torque no momento da montagem;

• Se ele é conceitualmente diferente do torque no momento da montagem, nunca pode ser usado como checagem do torque aplicado na montagem;

• Para se verificar o torque aplicado no momento da montagem o correto é usar rastreabilidade do valor do torque, ou seja. deve ser registrado o valor do torque no momento da montagem e o sistema de rastreabilidade deve ser robusto o suficiente para permitir que a qualquer momento se possa saber qual o valor aplicado no momento da montagem (MA).

Comentários finais

O conceito de torque residual deve ser difundido e deve ser premissa conhecê-lo antes de auditá-lo ou antes de usá-lo como resultado de avaliação de uma união aparafusada. Como vimos, uso incorreto leva a medias erradas e a eventual tomada de decisão incorreta no processo produtivo. Há diversos casos em que se têm muita quantidade de dados medidos incorretamente sendo usados para condenar uniões aparafusadas indevidamente e isso sempre vem de uma soma de fatores como:

• Desconhecimento do conceito de torque residual e o que ele significa;

• Mal uso de ferramentas capazes de detectar o torque residual;

• Escolha de ferramentas inadequadas para a checagem;

• Processos com dependência do operador para medir o torque residual;

• Definição incorreta dos parâmetros de controle do torque residual;

• Falta de treinamento adequado aos envolvidos no processo;

• Fata de investimento em ferramentas adequadas e precisas;

• Falta de informação de conceitos de uma união aparafusada;

• Ausência de rastreabilidade dos dados medidos corretamente.

Como esse assunto demanda mais detalhes e mais análises, este artigo teve como objetivo apresentar os conceitos, ferramentas e alertas sobre torque residual. Então, espero que tenha sido útil e que seja um ponto de partida para que se possa buscar ainda mais informações sobre o torque residual, seu significado e sua importância. Eng. Lídio Lima Andrade Jr. Graduado em Engenharia Elétrica pela Faculdade de Engenharia Industrial (FEI), é cofundador e diretor da Systek Tecnologia, empresa expert em análise de juntas aparafusadas e equipamentos.lidio@systek.com.br