Formas adequadas para checagem de apertos, detecção de erros nesse processo em uniões aparafusadas e outros conceitos de torque – Parte 1

Introdução

Medir o torque residual é o meio mais simples de avaliar as condições de uma junta aparafusada usando torquímetros e para verificar algumas informações sobre a fixação: se o parafuso foi apertado, se este se mantém com o torque aplicado etc. Neste artigo avaliaremos formas de medir o torque residual, eventuais erros que ocorrem quando se mede este torque, métodos, processos e principalmente o significado correto do valor do torque residual quanto ao estado atual da união aparafusada, usando este torque como parâmetro de controle e verificação, o que inclui rotinas de medição projetadas para superar as fontes comuns de erros de medição na auditoria de torque residual. Mas o que são estes conceitos citados? O que eles significam?

Conceitos básicos em uma união aparafusada

São uniões desmontáveis compostas pela junção de duas ou mais partes de qualquer material, mantidas integras através de elementos roscados e essa integridade é garantida quando ao montar a união via um torque se obtém uma força de união capaz de resistir a todos os esforços aque esta união será submetida quando em trabalho.

A força (F) deve ser calculada via algumas das técnicas como: elementos finitos, cálculo de carregamentos ou uso de standards como VDI 2230. É fundamental que se conheça o valor desta força tensora, para o sucesso da aplicação da união aparafusada e deste valor dependem os dois próximos passos voltados para que se consiga que esta união se mantenha integra durante a vida prevista para ela: Como obter essa força no processo produtivo e como ela se manterá durante a vida prevista da junta. As técnicas existentes de aparafusamento dependem de que grau de precisão e variação esta força será obtida. Basicamente, teremos três técnicas possíveis: aperto por torque, aperto por torque + ângulo e aperto por controle de gradiente.

Figura 2: Veículo Hyundai HB20

Figura 3: Estado cominado de tensões em uma união aparafusada

Aperto por controle de torque

No aperto por controle de torque a força de união é alcançada com considerável grau de incerteza já que existem e têm variação os coeficientes de atrito na rosca e na superfície de contato do parafuso com a parte da junta onde há esse contato. Em apertos com porcas esse atrito será na área de contato da porca com a junta, basicamente esse atrito será de forma geral entre a superfície que gira e a junta.

Além disso, no aperto por torque há que se considerar as variações do método de aperto, da ferramenta usada, da tecnologia dessa ferramenta etc. Essas variações vão gerar, em última instância, uma força máxima de união, e uma força mínima de união e a razão entre esses valores máximo e mínimo dentro de um lote representativo estatisticamente será representado por um fator denominado Alpha A. Esse fator Alpha A será reflexo de todas as variações citadas, da precisão da ferramenta, da velocidade do processo de aperto, da tecnologia usada para a ferramenta “parar” o processo de aperto etc.

Da norma VDI 2230 em sua página 95 (encontrada através do link: https://bityli.com/QjUS2) onde se vê valores guia para o fator Alpha A que mostram o grau de variação da força de união gerada ao montar essa união aparafusada.

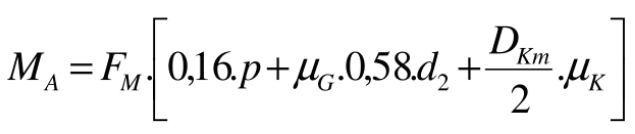

No aperto por controle de torque a força de união será tanto maior ou tanto menor quanto maiores ou menores forem os atritos na rosca e na superfície de contato da área sob a cabeça do parafuso com a parte da junta onde há esse contato. A relação entre torque, atritos, área de contato e força de união é dado pela equação abaixo:

MA = Torque

FM = Força Tensora

p = Passo da rosca

d2 = Diâmetro primitivo

µG = Coeficiente de atrito na rosca

µK = Coeficiente de atrito sob a cabeça

Dkm = Raio de atrito médio

Fácil perceber que os valores de atrito na rosca e na cabeça devem ser controlados e especifi cados já que serão relevantes na definição do torque a ser aplicado ou o torque aplicado (quando fixo) irá gerar forças tensoras com variação expressiva caso esses atritos não sejam adequadamente controlados. A título de exemplo, vamos considerar um parafuso sextavado externo M10 x 1,5 classe 10.9 revestido com tratamento superficial organometálico e que esse revestimento tem especifi cado atritos variando entre 0,08 e 0,14 (uma faixa típica e comum para este tipo de revestimento).

Se aplicarmos um toque de 40 Nm nesse parafuso com as condições acima e com o coeficiente de atrito no mínimo (0,08) teremos uma forca tensora resultante de 51 kN (usando a expressão acima com os dados citados).

Já com os mesmos dados, mas com o coeficiente de atrito no máximo (0,14), teremos uma força tensora de 34 kN. Dentro deste cenário onde tudo estaria dentro do especificado teremos uma variação possível da força de união, dentro do lote de 50% (51kN / 34 kN). Isso mostra que o aperto por controle de torque, embora comum e de menores custos que outras formas de controle, resulta em expressiva variação no resultado final da união aparafusada (forca de união) mesmo se tivermos precisão absoluta no aperto (40 Nm sem qualquer variação nesse caso).

O aperto por controle de torque tem, em resumo, os seguintes pontos principais:• Método de montagem mais comum• Ferramentas mais simples• Custo mais baixo• Menor precisão quanto a obtenção da força de união .• Precisão de carga: ( em geral ) +/- 25 a +/- 35%

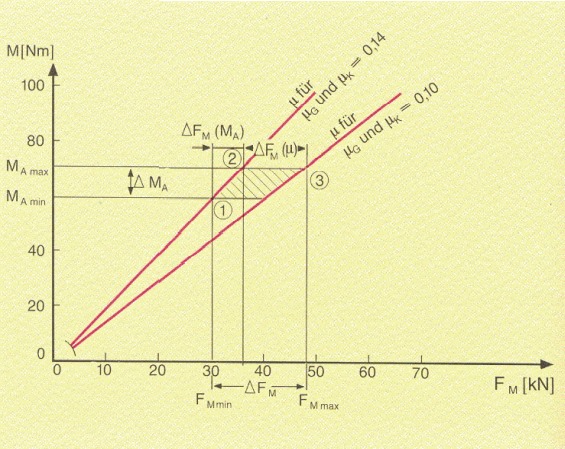

Uma forma gráfica de mostrar variação e imprecisão no aperto por torque pode ser visto na figura abaixo , um outro parafuso , outra junta , distinta da mostrada a seguir:

Em resumo, apertos por torque geram no processo de aperto força de união com expressiva variação quer seja via um torque aplicado por uma ferramenta manual ou automática e que esse torque não atende o objetivo de gerar força de união estáveis e de baixa variação.

Fatores que incidem no resultado final da união onde há o aperto por torque podem ser de forma genérica listados como os seguintes:● Equipamento de aparafusamento● Velocidade de aparafusamento● Pressão superficial sob a cabeça do parafuso / porca● Qualidade / acabamento da superfície● Desvios de batimento , excentricidades● Contaminação / batidas na rosca Aperto por controle de angulo ou gradiente .

Em uniões onde se deseja obter baixas variações de força de união deve ser considerado usar outros métodos de aperto como o método de aperto por torque angulo , método de aperto por controle de gradiente ou método de aperto por yield point .

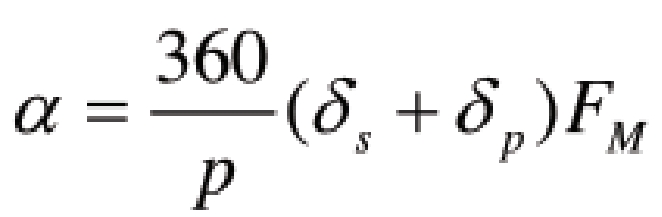

O Aperto por controle de angulo é um método preciso para obtenção de força de união na junta aparafusada já que a influencia dos atritos são pouco representativas no processo mas não deixam de existir. O que ocorre é que ao apertar por controle de angulo , teremos precisão na obtenção da força tensora e o reflexo da variação dos atritos ficará registrada nos valores máximo e mínimo do torque ( ou janela de torque ) após aplicar o angulo de giro . A relação entre angulo e força tensora é dada pela relação :

α = Ângulo de giro do parafuso

δs = Resiliência do parafuso

δp = Resiliência da junta

p = Passo

FM = Forca de montagem

Esta relação se baseia no fato que existe uma relação entre a força tensora aplicada no parafuso e o angulo de giro do parafuso ou porca . Como vemos na equação acima o angulo será tanto maior quanto maior for a força de união e a relação entre eles é a resiliência do fixador e das partes unidas por esse fixador que é relacionada com a elasticidade do fixador e da junta , desta forma se for calculado a elasticidade do parafuso e da junta ( pode ser calculado manualmente ou via um software de CAD ) e soubermos qual força tensora é adequada para manter integra a junta perante todos os esforços de trabalho , teremos então o angulo necessário para atingir esta força de união . A máxima precisão deste sistema será obtido quando o aperto for dentro da zona de deformação plástica do fixador.

Discutidos os primeiros pontos relativos a boa performance de uma união aparafusada, qual sejam, saber qual a força de união para mantê-la integra e qual o método para obter essa força (aperto por controle de torque ou aperto por controle de ângulo) podemos ir agora para o ponto principal e objetivo deste artigo: Como verificar se essa força se manterá na união aparafusada, e uma forma bastante prática e simples de medir é usando o torque residual.

Torque Residual – Conceitos

Devemos primeiro definir o que chamamos de torque residual e como ele é medido. Neste texto, o torque residual será defi nido como o torque que faz com que as roscas do fixador comecem a girar em relação às roscas da contra peça após vencer atritos relativos e estáticos. A forma de medir será aplicando torque na direção de aperto, e geralmente é aplicada apenas enquanto for necessário para identificar de alguma forma esse movimento relativo.

A rotação (ângulo de giro) deve ser minimizada porque a junta que está sendo testada está em um produto onde não se deseja mudar o carregamento (força de união axial) de forma significativa. Conduzido da maneira usual com uma chave de aperto adequada e capacitada para medir torque residual, o valor medido será o valor de torque correspondente ao momento que se inicia movimento relativo das roscas. Existem definições divergentes que pedem que o torque residual seja o valor de pico do torque durante o giro do fixador. Mais à frente mostraremos que não é a forma mais precisas de medir torque residual. Além disso, o torque residual pode ser medido em diferentes situações, antes da junta sofrer esforços mecânicos ou após sofrê-los. Os valores do torque residual nessas situações devem ter faixas de valores distintas. Esses conceitos de torque residual são válidos para juntas que não usam cabeças especial tipo rip (serrilhada) ou ainda tenham adesivo químico na rosca do parafuso.

Por que o torque residual é medido em primeiro lugar?

De modo geral, deve-se inspecionar a condição da junta algum tempo após o aperto. O objetivo geralmente é comparar o torque residual com o torque de instalação como uma indicação de relaxamento da junta e, de modo mais geral, garantir que o fixador foi apertado e com o valor de torque adequado considerado o relaxamento previsto.

Para que a medição do torque residual represente com precisão uma comparação direta com o torque de instalação, o ponto em que foi medido deve ser exatamente aquele em que o torque final de instalação também foi medido. Em outras palavras, a medição ideal do torque residual seria como uma continuação da aplicação inicial do torque, com os efeitos na junta do tempo entre a instalação e a medição residual ocorrendo instantaneamente assim que o torque de instalação for atingido. Como isso nem sempre é possível, devemos entender os erros de medição potenciais que ocorrem ao medir o torque residual com uma segunda aplicação de torque em uma junta já apertada.